Pumpenauswahl

Elektromagnetische Pumpen

Membran-elektromagnetische Dosierpumpen-Allgemeine Informationen

Zur Dosierung von Reagenzien werden Niederleistungsdosierpumpen (0,2 bis 140 Liter pro Stunde) verwendet, z. B. Membrandosierpumpen (Magnetmesspumpen oder Magnetdosierpumpen in der englischsprachigen Literatur). Sie können einen Rückdruck von bis zu 20 bar erzeugen, wodurch sie verwendet werden können, um das Reagens direkt in die Druckleitung zu injizieren.

Ihre Hauptvorteile sind die Kompaktheit (im Vergleich zu ND-Kolbenpumpen) und der niedrigere Preis (im Vergleich zu anderen Dosierpumpen).

Interne Einrichtung und Funktionsprinzip

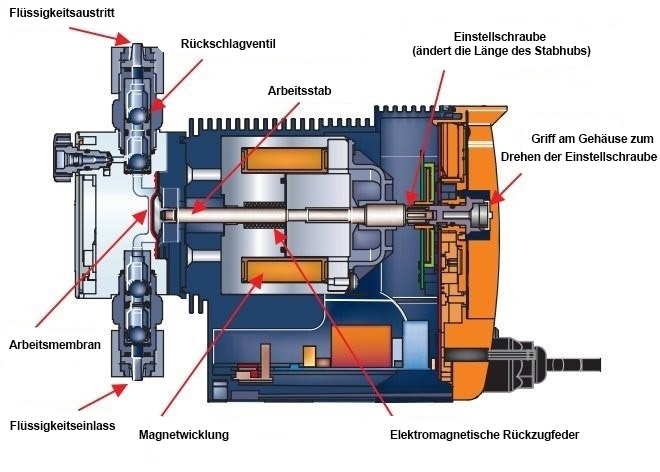

Dosiermembranpumpen gehören zur Gruppe der elektrisch angetriebenen volumetrischen Pumpen. Ihr Hauptgerät ist in Abbildung 1 dargestellt.

Reis. 1: elektromagnetische Pumpe Dosiereinrichtung.

Die elektromagnetische Dosierpumpe besteht aus einer Arbeitskammer mit einer flexiblen Membran, einer Metallankerstange und einer Magnetspule. Seine integralen Teile sind auch Ventile, die den Flüssigkeitsstrom leiten, und eine Feder, die die Stange in ihre Ausgangsposition zurückbringt.

Wenn die Magnetspule mit Strom versorgt wird, erzeugt sie ein Magnetfeld, das einen Metallanker in die Spule zieht. In diesem Fall bewegt sich der Stab nach links (relativ zu Abbildung 1), drückt die Rückholfeder zusammen und beugt die flexible Membran in die Arbeitskammer. Die Membran drückt wiederum die gepumpte Flüssigkeit durch das Auslassventil aus der Arbeitskammer (oben in Abbildung 1). Wenn die Spannung am Magnet und dahinter das Magnetfeld verschwindet, schwächt sich die Feder ab und gibt den Stab zurück. Wenn der Schaft in seine Ausgangsposition zurückkehrt, zieht er die Membran hinter sich her. Dadurch entsteht in der Arbeitskammer eine Entladung, in die die gepumpte Flüssigkeit durch das Einlassventil eingezogen wird (unten in Abbildung 1). Eine reversible Funktionsweise der Dosierpumpe ist ebenfalls möglich: das Einziehen der Flüssigkeit nach der Spannungsversorgung des Magnetventils und das Herausdrücken der Flüssigkeit durch Feder in die Druckleitung. Der Umkehrkreis erzeugt weniger Druck in der Druckleitung, daher wird er selten verwendet (nur wenn eine größere selbstansaugende Kraft erforderlich ist).

Dosiermembranpumpen können sowohl Flachventile als auch Kugelhähne haben. Flache Ventile schließen schneller und bieten eine höhere Dosierungsgeschwindigkeit, und Kugelhähne sind in Bezug auf den Mangel an festen Einschlüssen in der Flüssigkeit weniger anspruchsvoll und sind im Allgemeinen haltbarer.

Regeln für das Dosierungsmanagement

Selbst eine herkömmliche, nicht dosierende Membranpumpe liefert in jedem Zyklus das gleiche Flüssigkeitsvolumen in die Druckleitung. Daher wird in der einfachsten Variante die Steuerung der Dosierpumpen durchgeführt, indem die Frequenz der Stromimpulse pro Magnetspule geändert wird. Zum Beispiel liefert die chemische Pumpe DLX 0115 in einem Zyklus 0,14 ml Lösung in die Druckleitung. Dementsprechend werden, wenn solche Zyklen 20 pro Minute betragen, 2,8 ml Lösung pro Minute zugeführt. Auf der anderen Seite, wenn mehr als 100 Impulse pro Minute in dieselbe Pumpe eingespeist werden, kann sie bereits fünfmal mehr pumpen — von 14 Millilitern Flüssigkeit pro Minute.

Aber es ist unmöglich, die Pulsfrequenz unendlich zu erhöhen. Irgendwann hat die Membran keine Zeit, die gesamte Flüssigkeit aus der Arbeitskammer zu drücken und in die Ausgangsposition zurückzukehren. Zum Beispiel hat die PKX-Industriepumpe/A 07-02 eine Grenzfrequenz von 120 Zyklen pro Minute, bei der sie bis zu zehn Liter pro Stunde pumpt. Wenn Sie versuchen, diese Pumpe mit einer höheren Frequenz laufen zu lassen, sinkt die Pumpenleistung drastisch auf fast Null. Auf der anderen Seite -es gibt eine spezielle" schnelle " Linie von eOne-Pumpen des Herstellers Etatron-können diese Pumpen bis zu 300 Impulse pro Minute ausführen. Es sollte verstanden werden, dass eine Pumpe mit einer höheren Grenztaktfrequenz nicht benötigt wird, um mehr Flüssigkeit zu pumpen, sondern um dies reibungsloser und präziser zu machen. Zum Beispiel pumpt die eOne-Pumpe 0607 bei dreihundert Impulsen etwas mehr als 7 Liter pro Minute ab, während der oben erwähnte PKX/A 07-02 hat - die gleichen sieben Liter werden in hundert Impulse gepumpt. Infolgedessen ist die Leistung dieser Pumpen gleich, aber die Genauigkeit ist unterschiedlich. Im ersten Fall beträgt die Genauigkeit 7/300 = ±0,023 Liter und im zweiten Fall ±0,07 Liter.

Eine andere Möglichkeit, die Dosierung zu steuern, besteht darin, den Abstand zu ändern, um den sich die Membran bewegt. In diesem Fall können Sie die Pulsfrequenz auf einem Niveau halten und das Volumen der von der Pumpe zugeführten Flüssigkeit in einem Zyklus ändern. Und es ist nicht so schwierig, dies zu tun: In Abbildung 1 befindet sich rechts eine Einstellschraube, die festgezogen werden kann, um die Bewegung der Stange zu begrenzen.

Analoge und digitale Steuerung

Die einfachste (und billigste) Methode zur Steuerung einer Dosierpumpe ist analog. Bei solchen Pumpen befindet sich ein Potentiometergriff oder eine Einstellschraube am Gehäuse. Ein Paradebeispiel für eine solche Pumpe könnte der Seko Kompact AMS200 sein. Seine Effizienz kann im Bereich von 0 bis 100% eingestellt werden, aber man kann nicht eindeutig sagen, welchen Flüssigkeitsstrom die Pumpe bei der aktuellen Griffposition und dem aktuellen Druck in der Druckleitung liefern wird. Es ist erwähnenswert, dass alle Pumpen mit Einstellschraube analog sind, aber nicht alle analogen Pumpen haben eine Einstellschraube. Insbesondere ist die erwähnte Seko Kompact eine Pumpe mit variabler Pulsfrequenz und einem stabilen Einzelimpulsvolumen.

Abbildung 2: Der Seko Kompact AMS200 ist ein Beispiel für eine analog gesteuerte Pumpe.

Die Hauptnachteile von analogen Pumpen sind, dass der Flüssigkeitsstrom empirisch ausgewählt werden muss und es keine offensichtliche Möglichkeit gibt, externe Sensoren anzuschließen (mit Ausnahme einiger Füllstandssensoren, die nach dem Relaisprinzip arbeiten). Mikroprozessormembrandosierpumpen wurden entwickelt, um dieses Problem zu lösen. Bei diesen Pumpen werden keine Einstellschrauben verwendet, und der Durchfluss ändert sich nur durch Änderung der Spindelbewegungsfrequenz. Die Taktfrequenz wird durch die Steuerung gesteuert. Digitale Pumpen können sowohl für den voreingestellten Flüssigkeitsstrom als auch für den Anschluss an verschiedene Sensoren installiert werden. Ein gutes Beispiel für eine digitale Dosierpumpe könnte die Seko Tekna EVO TPG sein. Bei diesem Gerät wird der Betriebsmodus über das Display und die Bedientasten eingestellt. Eine solche Dosierpumpe kann Daten von Durchflussmessern, Füllstandssensoren, pH-Zählern und Flüssigkeitsverschmutzungszählern empfangen und verarbeiten. Es gibt auch Mikroprozessor-Membrandosierpumpen ohne Display, aber ihre Funktionalität ist deutlich geringer als bei Display-Dispensern.

Erweiterte Steuerungsmethoden: Zähler, Sensoren und Datenbusse

Die Dosierpumpen können entweder manuell gesteuert werden (der Bediener korrigiert die Dosierung regelmäßig) oder automatisch gesteuert werden. In diesem Kapitel werden wir uns mit dem automatischen Modus befassen.

Die einfachste (aber nicht beliebteste) Funktion einer digitalen Dosierpumpe ist der Pulszähler. Beispielsweise kann die APG-Pumpe für jeden Impuls, der von einem externen Sensor empfangen wird, eine vorkonfigurierte Menge an Reagenz liefern. Diese Funktion kann beispielsweise zum Befüllen auf einem Förderband verwendet werden: Die Pumpe fügt jedem durchlaufenden Glas die gleiche Menge an Reagenz hinzu.

Eine weitere seltene, aber nützliche Funktion ist der Timer. Zum Beispiel können Dosierer der DPT-Serie zu einer bestimmten Zeit entsprechend der Uhr aufwachen, eine bestimmte Menge Flüssigkeit in die Druckleitung geben und wieder einschlafen. Auf dieser Grundlage können Sie eine regelmäßige Aktualisierung des Aquarienwassers, regelmäßige Zugabe eines Gerinnungsmittels zum Pool oder tägliche Lieferung des Reinigungsmittels an den Mechanismus organisieren.

Der Relaiseingang der Pumpe ist etwas beliebter - die Möglichkeit, ein externes Signal ein- und auszuschalten. Zum Beispiel kann eine AML-Dosierpumpe Signale von einem Füllstandssensor oder einem Durchflussmesser empfangen. Andere Geräte können die Pumpe jedoch aus der Ferne ein- und ausschalten, von einem lokalen Mikrocontroller der Produktionslinie bis zu einem komplexen computergestützten System.

Ferngesteuert können Sie nicht nur das Einschalten der Pumpen steuern, sondern auch deren Leistung einstellen. Praktisch alle Dosierpumpen sind in der Lage, ein 4-20-mA-Signal zu empfangen und abhängig vom Pegel dieses Signals seine Effizienz zu ändern. Mit diesem Eingang können Sie nicht nur Standardsensoren an die Pumpe anschließen, sondern auch Ihren eigenen Sensor erstellen.

Besonders erwähnenswert sind vorgefertigte Sensoren für den Säuregehalt (pH), Redox (RedOx), Chlorkonzentrationssensoren und Leitfähigkeitssensoren.

Anwendungsbereich

Industrielle Dosierpumpen ermöglichen das Befüllen und Dosieren von Flüssigkeiten in einem breiten Dichte- und Viskositätsbereich.

Kleine Zufuhrspender vom Typ DLX Ma / MB 01-15 werden verwendet, um Verdickungsmittel, Weichmacher, Farbstoffe, Emulgatoren, Konservierungsstoffe und andere Zusatzstoffe in die Grundlösung einzuführen.

Pumpen mit einem Durchfluss von mehreren Litern pro Minute können zum Befüllen von Fertigprodukten verwendet werden. Sie können Modelle auswählen, die sowohl zum Füllen von 5-ml-Fläschchen als auch zum Abfüllen von Flüssigkeiten in Fünf-Liter-Flaschen geeignet sind.

Am häufigsten werden Dosierpumpen jedoch zur Reinigung und Zubereitung von Wasser verwendet: die Zufuhr von Chlor und flüssigen Gerinnungsmitteln. Dazu werden Pumpen mit Redoxsensoren und Chlorkonzentrationsmessern angeschafft, zum Beispiel unterstützt eOne PLUS alle diese Sensoren.

Die wichtigsten Vorteile von elektromagnetischen Membranpumpen

Der erste und wichtigste Vorteil einer Membranpumpe ist die Dichtheit. Keine dynamischen Dichtungen sorgen dafür, dass kein einziger Tropfen der gepumpten Flüssigkeit ausläuft. Der zweite Vorteil ist das geringere Gewicht. Pumpen mit einem Magnetventil anstelle eines Elektromotors sind kompakter und leichter. Darüber hinaus ist ihre Wirksamkeit etwas höher und die Dosierung ist genauer. Und der Preis einer industriellen Dosierpumpe ist relativ niedrig.

Die Hauptnachteile von elektromagnetischen Dosierpumpen

Da es keine ideale Technik gibt, ist es wichtig, sich daran zu erinnern, mit welchen Schwierigkeiten Sie bei der Arbeit von industriellen Dosierpumpen konfrontiert werden können. Hier sind die wichtigsten Merkmale:

Jede Membranpumpe erzeugt Wellen an der Druckleitung. Bei hohen Frequenzen spielt das selten eine Rolle. Wenn Sie jedoch eine große Pumpe haben, die Flüssigkeit in einen offenen Behälter pumpt, sollten Sie die Flüssigkeit besprühen und aufschäumen. Um die Pulsation in der Druckleitung zu reduzieren, verwenden Sie einen Pulsationsdämpfer.

Auch die Membranpumpen vibrieren während des Betriebs ziemlich stark - sie müssen an einem festen Untergrund befestigt und mit flexiblen Einsätzen an die Druckleitung angeschlossen werden. Dieses Problem betrifft hauptsächlich große und massive Dosierer, für Modelle mit einer Zufuhr von bis zu 1 Liter pro Minute ist dies nicht so relevant.

Mit wenigen Ausnahmen mögen Membranen keine lange, trockene Arbeit. Jede Biegung erwärmt die Membran leicht und die gepumpte Flüssigkeit muss die erzeugte Wärme ableiten. Dies ist eine sehr kleine Menge an Wärme - sie können die Flüssigkeit nicht erwärmen. Aber wenn keine Flüssigkeit vorhanden ist, reicht diese Wärme aus, um die Struktur der Polymere zu zerstören.

Die Membran in der Dosierpumpe ist ein Verbrauchsmaterial. Es wird regelmäßig abgenutzt und muss gewechselt werden.

Bei den meisten Dosierungen nimmt das Einspritzvolumen mit zunehmendem Druck in der Druckleitung leicht ab. Wenn Ihnen daher die Dosierungsgenauigkeit wichtig ist und der Druck in der Druckleitung nicht im Voraus bekannt ist, müssen Sie sich für digitale Dosierpumpen mit Einspritzvolumenkorrektur entscheiden.

Tipps zur Auswahl

- Bestimmen Sie die Temperatur und die chemische Zusammensetzung der zu fördernden Flüssigkeit — das Material des fließenden Pumpenteils hängt davon ab. Überprüfen Sie die chemischen Verträglichkeitstabellen der Materialien sorgfältig. Der Einfachheit halber werden in unserem Katalog immer sowohl die Materialien des Fließteils als auch die Membranmaterialien erwähnt. Ein paar allgemeine Tipps. Das vielseitigste Material des Kopfes ist Polyvinyldenfluorid (PVDF). Es ist resistent gegen die meisten chemisch aktiven Substanzen. Eine einfachere Version des Kopfes ist PVC (Polyvinylchlorid) und das billigste ist PP (Polypropylen). Diese Kunststoffe eignen sich normalerweise auch für viele Reagenzien. Die teuerste Option ist PTFE (Teflon). Es ist das chemisch beständigste Polymer. Pumpen mit Köpfen aus diesem Material sind sehr teuer und werden von Herstellern auf Anfrage hergestellt (zum Beispiel Etatron, Prominent). Das äußere Gehäuse einer elektromagnetischen Pumpe besteht normalerweise aus einem widerstandsfähigen Kunststoff gegen aggressive Dämpfe. Das am häufigsten verwendete Material der Arbeitsmembran ist PTFE (Polytetrafluorethylen oder Teflon). O-Ringe werden normalerweise aus Viton (FKM) hergestellt, manchmal aus chemisch beständigem EPDM-Gummi. Kugel- oder Flachhähne bestehen aus PTFE, Keramik oder Viton. Andere Pumpenmaterialien sind normalerweise von untergeordneter Bedeutung.

- Legen Sie fest, welche minimale und maximale Flüssigkeitsmenge benötigt wird, um den Spender in die Leitung zu bringen. Beachten Sie, dass je höher der potenzielle Spenderausgang ist, desto weniger genau dosiert er kleine Mengen. Daher ist es eine schlechte Idee, Pumpen mit einer großen Leistungsreserve zu nehmen.

- Überlegen Sie, welche Sensoren in Ihrer Produktion nützlich sein könnten. Die Überzahlung für nicht verwendete Schnittstellen ist im Vergleich zu den Gesamtkosten der Pumpe nicht so groß, und die Sensoren selbst können bei Bedarf erworben werden. Daher sollten Sie sofort an Pumpen mit der maximalen Anzahl von Schnittstellen denken.

- Vergessen Sie nicht den umgekehrten Druck: Einige Dosiersysteme können mit einem Druck in einer Druckleitung von bis zu 20 Atmosphären arbeiten, aber die meisten Pumpen sind für einen Druck von un bis zu zwei Atmosphären ausgelegt.

- Nun, vor allem - die Meinung eines Fachmanns ist wertvoller als jede Anweisung. Wenn Sie eine Pumpe bei uns bestellen, vergessen Sie nicht, die Aufgabe zu beschreiben, für die Sie sie kaufen. Das Vertriebsteam wird prüfen, ob diese Pumpe für Ihre Situation geeignet ist, und bei Bedarf eine Alternative anbieten.